LITABA TSA K'hamphani

《 MORAO LETHATA

Mokhoa oa ho khetha sesebelisoa sa ho itšeha le sa grooving

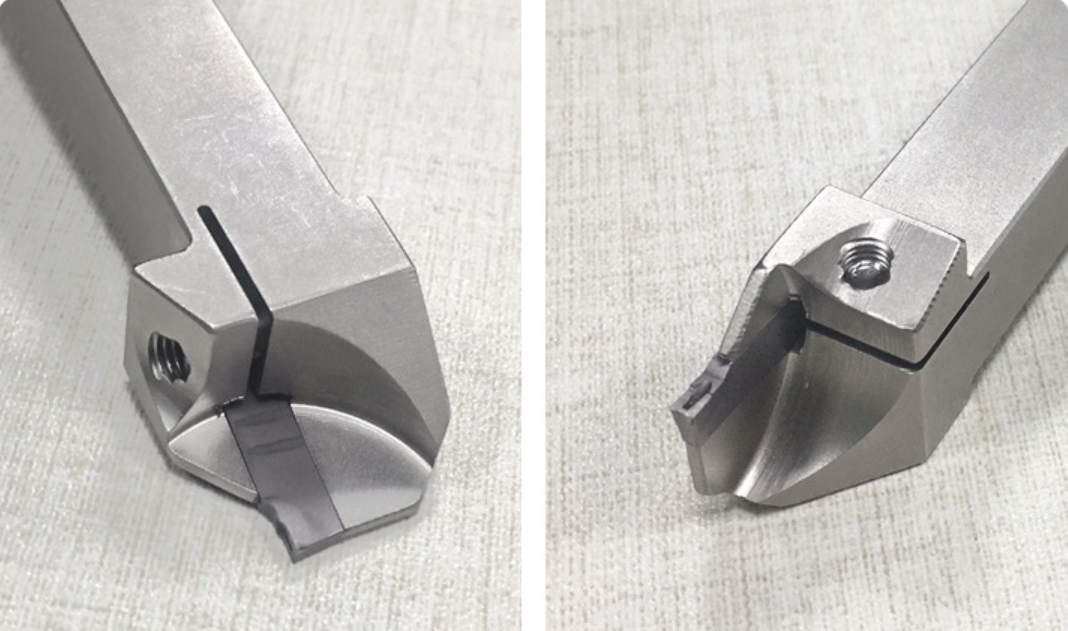

Lisebelisoa tsa ho itšeha le tsa grooving li arotsoe ka mefuta e 'meli: lisebelisoa tse khaotsoeng le tsa grooving. Sesebelisoa se khaotsoeng se na le lehare le lelelele le lehare le moqotetsane. Sepheo sa moralo ona ke ho fokotsa tšebeliso ea thepa ea workpiece le ho etsa bonnete ba hore setsi se ka khaoloa ha ho itšeha.Kamoo u ka khethang sesebelisoa se loketseng se khaotsoeng le sa grooving se ka nkoa e le lintlha tse latelang.

1. Khetholla mofuta oa groove

Ho na le mefuta e meraro ea bohlokoa ea li-groove bakeng sa lisebelisoa tse khaotsoeng le tsa ho hula, e leng li-grooves tse ka ntle, li-grooves tse ka hare le li-grooves tsa ho qetela. Li-groove tsa kantle ke tsona tse bonolo ho sebetsa hobane matla a khoheli le se pholisang li ka thusa ho tlosa chip. Ho phaella moo, ts'ebetso ea ka ntle ea groove e bonahala ho opereishene, 'me boleng ba ts'ebetso bo ka hlahlojoa ka ho toba le ka mokhoa o bonolo. Empa litšitiso tse ling tse ka bang teng molemong oa moralo oa li-workpiece kapa clamping le tsona li tlameha ho qojoa. Ka kakaretso, phello ea ho itšeha e molemo ka ho fetisisa ha ntlha ea sesebelisoa sa grooving e bolokiloe hanyenyane ka tlaase ho moeli o bohareng.

Ka hare ho lesoba grooving ho tšoana le ka ntle bophara grooving, ntle le hore tshebediso ya coolant le ho ntša chip ke phephetso ho feta. Bakeng sa grooving ea lesoba la ka hare, ts'ebetso e ntle ka ho fetisisa e finyelloa ha ntlha e le ka holim'a moeli o bohareng hanyenyane. Ho sebetsana le groove ea sefahleho sa ho qetela, sesebelisoa se tlameha ho khona ho tsamaea ka tsela ea axial, 'me radius ea sefahleho se ka morao sa sesebelisoa e tlameha ho lumellana le radius ea sebaka se entsoeng ka mochine. Phello ea machining e molemo ka ho fetisisa ha ntlha ea sesebelisoa sa ho roala sefahleho sa ho qetela e phahame hanyenyane ho feta mohala o bohareng.

2. Moqapi oa lisebelisoa tsa mochine le maemo a theknoloji

Ts'ebetsong ea grooving, mofuta oa moralo le maemo a tekheniki a sesebelisoa sa mochini le tsona ke lintlha tsa mantlha tse lokelang ho nahanoa.

Tse ling tsa litlhoko tse ka sehloohong tsa ts'ebetso ea mochine oa mochine li kenyeletsa: matla a lekaneng a ho etsa bonnete ba hore sesebelisoa se matha ka har'a lebelo le nepahetseng ntle le ho tsitsa kapa ho sisinyeha; ho tsitsa ho lekaneng ho qeta mokhoa o hlokahalang oa ho itšeha ntle le ho qoqa; khatello e lekaneng ea pholiso le phallo ho thusa ho tlosoa ha chip; khatello e lekaneng ea pholiso le phallo ho thusa ho tlosoa ha chip; ho nepahala ho lekaneng. Ntle le moo, ho bohlokoa hape ho lokisa le ho lekanya sesebelisoa sa mochini ka nepo ho sebetsana le sebopeho le boholo bo nepahetseng ba groove.

3. Utloisisa litšobotsi tsa thepa ea workpiece

Ho tloaelana le litšobotsi tse ling tsa lisebelisoa tsa mosebetsi (joalo ka matla a thata, litšobotsi tse thatafatsang mosebetsi le ho tiea) ho bohlokoa ho utloisisa hore na sesebelisoa se ama sesebelisoa joang.

Ha o sebetsana le lisebelisoa tse fapaneng tsa li-workpiece, hoa hlokahala ho sebelisa lebelo la ho itšeha le limitara tsa sebopeho ho laola li-chips, kapa ho sebelisa methara e khethehileng ea sehatsetsi ho lelefatsa bophelo ba sesebelisoa.

Ka kakaretso, khetho e nepahetseng le ts'ebeliso ea lisebelisoa tsa ho itšeha li tla etsa qeto ea hore na ho sebetsa hantle ha litšenyehelo ke life. Lisebelisoa tsa Grooving li ka hlahisa geometry ea workpiece ka litsela tse peli: e 'ngoe ke ho hlahisa sebopeho sohle sa groove ka sehiloeng se le seng; e 'ngoe ke ho kaba boholo ba ho qetela ba groove ka mehato ka ho fokotsa makhetlo a mangata. Ka mor'a ho khetha geometry ea sesebelisoa, u ka nahana ka ho sebelisa liaparo tsa lisebelisoa tse ka ntlafatsang ts'ebetso ea ho ntša chip.