公司新聞

《 返回列表

如何選擇切削和切槽刀具

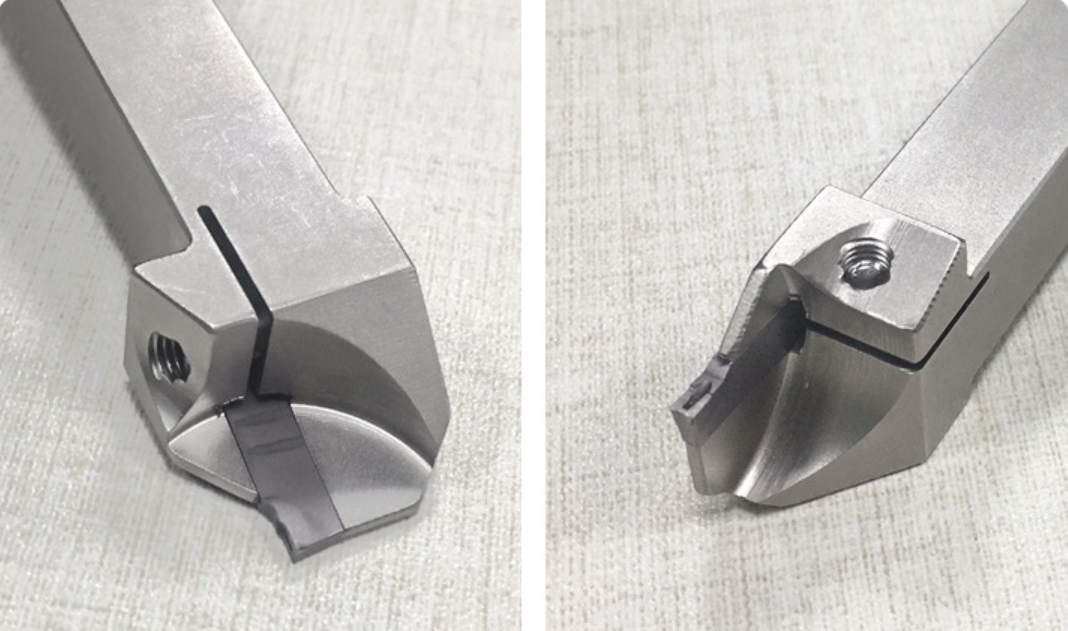

切斷和切槽刀具分為兩種類型:切斷和切槽刀具。切割工具有較長的刀片和較窄的刀片。這樣設計的目的是為了減少工件的材料消耗,確保切削時能切到中心。

1.識別坡口類型

切斷和切槽刀有三種重要的凹槽類型,即外凹槽、內凹槽和端凹槽。外部凹槽最容易加工,因為重力和冷卻液可以幫助排屑。另外,外部凹槽加工對操作者來說是可見的,並且可以直接且相對容易地檢查加工品質。但工件設計或夾緊方面的一些潛在障礙也必須避免。一般來說,切槽刀具刀尖略低於中心線時切削效果最佳。

內孔切槽與外徑切槽類似,只是冷卻液的應用與排屑更具挑戰性。對於內孔切槽,當刀尖略高於中心線時可獲得最佳性能。加工端面溝槽時,刀具必須能沿軸向移動,刀具背面的半徑必須與加工表面的半徑相符。當端面切槽刀具刀尖略高於中心線時加工效果最佳。

2、工具機設計及技術條件

在切槽加工中,工具機的設計類型和技術條件也是需要考慮的基本要素。

機床的一些主要性能要求包括:足夠的動力,確保刀具在正確的速度範圍內運行,而不失速或晃動;有足夠的剛性來完成所需的切削過程而不會產生顫振;足夠的冷卻液壓力和流量有助於排屑;足夠的冷卻液壓力和流量有助於排屑;足夠的精度。此外,為了加工出正確的凹槽形狀和尺寸,正確調試和校準工具機也至關重要。

3.了解工件材料的特性

熟悉工件材料的一些特性(例如拉伸強度、加工硬化特性和韌性)對於了解工件如何影響刀具至關重要。

加工不同工件材料時,需要使用切削速度和形狀儀表來控制切屑,或使用專用冷凍儀表來延長刀具壽命。

綜上所述,切削刀具的正確選擇和使用將決定加工的成本效益。切槽刀具可以透過兩種方式產生工件幾何形狀:一種是透過單次切削產生整個凹槽形狀;另一種是透過單次切削產生整個凹槽形狀。另一種是透過多次切削逐步粗加工凹槽的最終尺寸。選擇刀具幾何形狀後,可以考慮使用可以提高排屑性能的刀具塗層。