公司新闻

《 返回列表

如何选择切削和切槽刀具

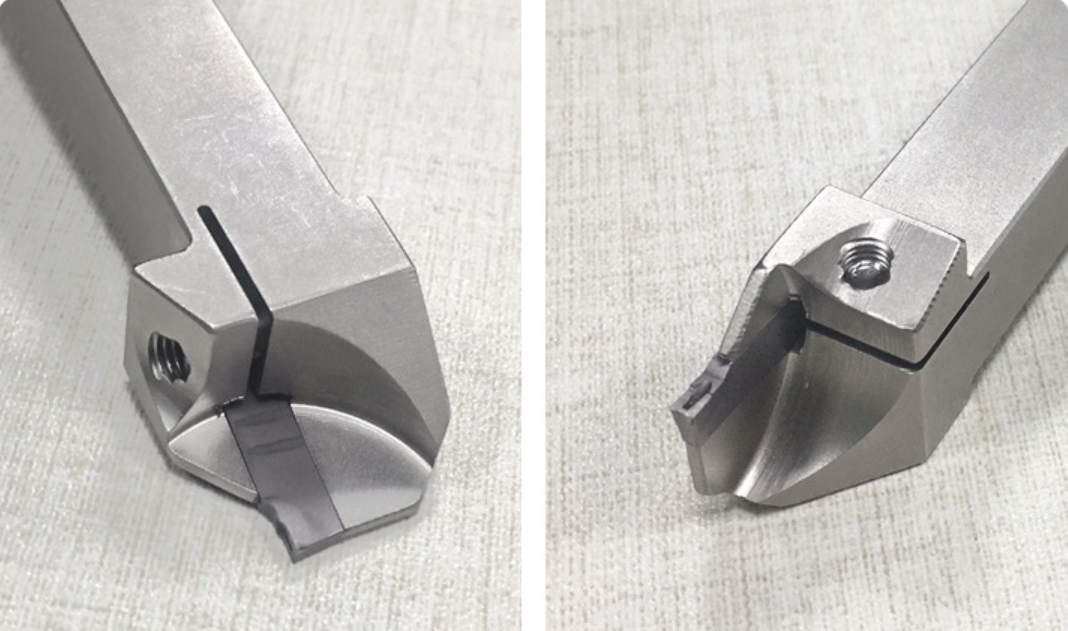

切断和切槽刀具分为两种类型:切断和切槽刀具。切断工具有较长的刀片和较窄的刀片。这样设计的目的是为了减少工件的材料消耗,保证切削时能切到中心。如何选择合适的切断和切槽刀具可以从以下几个方面考虑。

1、识别坡口类型

切断和切槽刀具有三种重要的凹槽类型,即外凹槽、内凹槽和端凹槽。外部凹槽最容易加工,因为重力和冷却液可以帮助排屑。另外,外部凹槽加工对操作者来说是可见的,并且可以直接且相对容易地检查加工质量。但工件设计或夹紧方面的一些潜在障碍也必须避免。一般来说,切槽刀具刀尖略低于中心线时切削效果最佳。

内孔切槽与外径切槽类似,只是冷却液的应用和排屑更具挑战性。对于内孔切槽,当刀尖略高于中心线时可获得最佳性能。加工端面沟槽时,刀具必须能沿轴向移动,刀具背面的半径必须与已加工表面的半径相匹配。当端面切槽刀具刀尖略高于中心线时加工效果最佳。

2、机床设计及技术条件

在切槽加工中,机床的设计类型和技术条件也是需要考虑的基本要素。

对机床的一些主要性能要求包括:足够的动力,确保刀具在正确的速度范围内运行,而不失速或晃动;足够的刚性,能够完成所需的切削过程而不会出现颤振;足够的冷却液压力和流量有助于排屑;足够的冷却液压力和流量有助于排屑;足够的精度。此外,为了加工出正确的凹槽形状和尺寸,正确调试和校准机床也至关重要。

3、了解工件材料的特性

熟悉工件材料的一些特性(例如拉伸强度、加工硬化特性和韧性)对于了解工件如何影响刀具至关重要。

加工不同工件材料时,需要使用切削速度和形状仪表来控制切屑,或使用专用冷冻仪表来延长刀具寿命。

综上所述,切削刀具的正确选择和使用将决定加工的成本效益。切槽刀具可以通过两种方式产生工件几何形状:一种是通过单次切削产生整个凹槽形状;另一种是通过单次切削产生整个凹槽形状。另一种是通过多次切削逐步粗加工凹槽的最终尺寸。选择刀具几何形状后,可以考虑使用可以提高排屑性能的刀具涂层。